高速加工具有生產效率高,加工質量高,加工能耗低等優點,而等高線切削是高速加工最常用的加工方法。工程師使用三維CAD軟件完成產品的建模設計后,就需要通過CAM軟件對圖紙進行加工制造。中望3D的CAM功能就能幫助工程師輕松便捷地達到高速加工的效果。

下面將結合例圖,詳細介紹下三維CAD/CAM一體化軟件中望3D的等高線切削的使用方法。

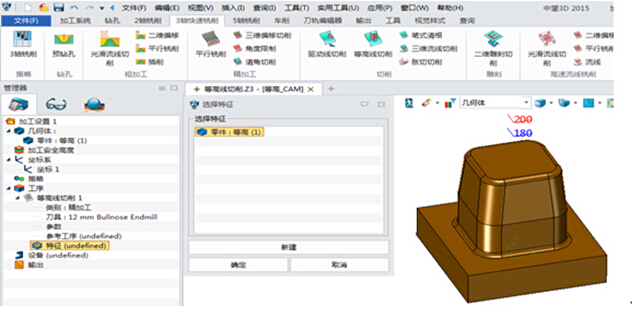

第一步:選擇加工特征。

直接選擇實體零件為加工特征(圖1)。

圖1/選擇實體零件為加工特征

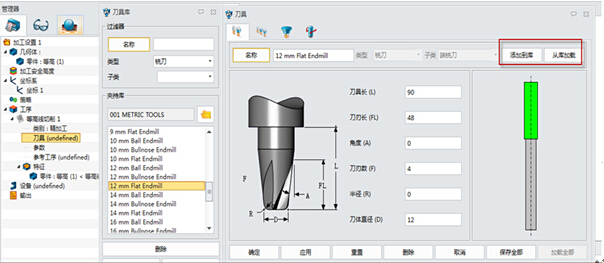

第二步:選擇加工刀具。

點擊中望3D自帶的刀具庫,如圖2所示,選擇所需要的刀具。也可以手動輸入刀具名稱和規格尺寸。此外,工程師還可以把一些特殊或者企業專業的刀具添加到中望3D的刀具庫中,方便以后調用。

圖2/中望3D自帶的刀具庫

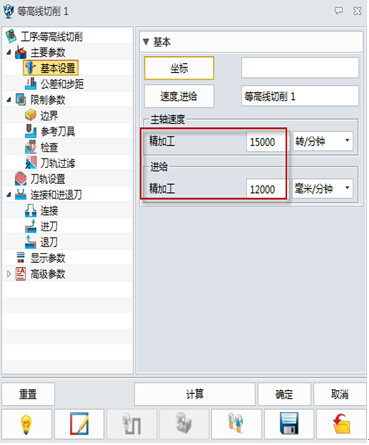

第三步:設置主要參數。

設置轉速和進給,不同機床的參數會有所差異,圖3的參數設置僅供參考。

圖3/轉速和進給的設置頁面

完成轉速和進給的設置后,則需對刀軌公差、加工余量,以及下切步距進行設置,相關參數可參考圖4。

圖4/公差和步距設置界面

需注意的一點,如果由于產品加工需求需對非均勻下切步距進行設置,則可以通過添加邊界點和步距,并添加到加工層來完成,如圖5所示。

圖5/非均勻下切步距設置

根據產品的外形特點來設置不同的下切步距,可大大提高加工的效率。

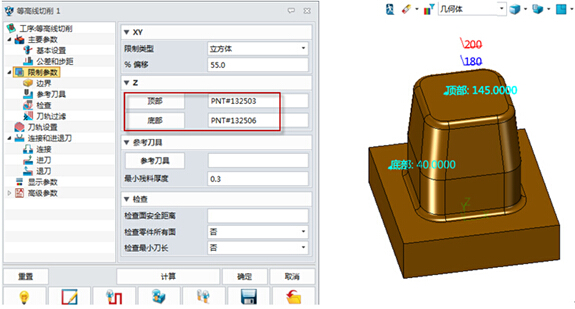

第四步:設置限制參數。

直接設置Z方向的限制點(圖6),其它參數則按照默認的選擇即可。

圖6/限制參數設置界面

第五步:設置刀軌參數。

將切削方向設置為順銑,因為順銑的加工效果最好,并且Z字切削加工效率最高;切削順序可選擇區域優先或深度優先,入刀點可以任意設置,其它則使用默認參數即可(圖7)。

圖7/刀軌參數設置頁面

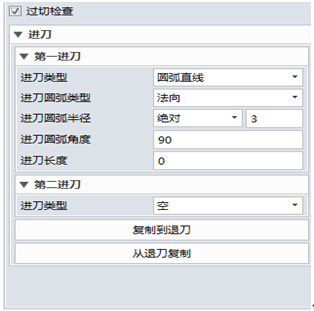

第六步:設置連接和進退刀。

連接和進退刀的參數設置,直接使用默認參數即可(圖8、圖9)。

圖8/鏈接設置對話框

圖9/進刀設置界面

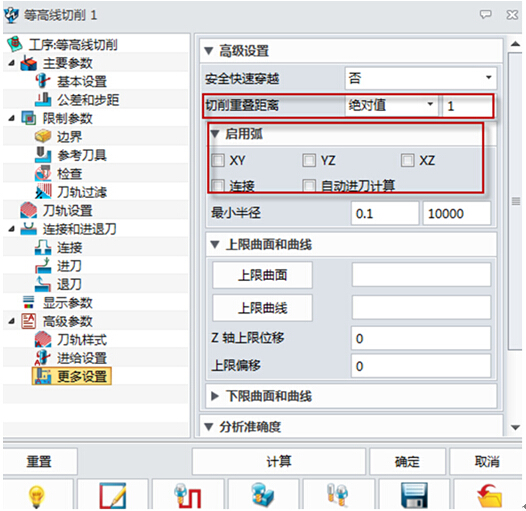

第七步:設置高級參數。

如圖10所示,切削重疊距離設置為1MM以上,這樣可以避免產生進退刀的痕跡;啟用弧則不作勾選,這樣輸出的G代碼為高速代碼,可以提高加工效率。

圖10/高級參數設置界面

在中望3D中,通過對以上幾個等高線切削相關的參數進行設置,即可達到高速加工的效果。

·中望CAx一體化技術研討會:助力四川工業,加速數字化轉型2024-09-20

·中望與江蘇省院達成戰略合作:以國產化方案助力建筑設計行業數字化升級2024-09-20

·中望在寧波舉辦CAx一體化技術研討會,助推浙江工業可持續創新2024-08-23

·聚焦區域發展獨特性,中望CAx一體化技術為貴州智能制造提供新動力2024-08-23

·ZWorld2024中望全球生態大會即將啟幕,誠邀您共襄盛舉2024-08-21

·定檔6.27!中望2024年度產品發布會將在廣州舉行,誠邀預約觀看直播2024-06-17

·中望軟件“出海”20年:代表中國工軟征戰世界2024-04-30

·2024中望教育渠道合作伙伴大會成功舉辦,開啟工軟人才培養新征程2024-03-29

·玩趣3D:如何應用中望3D,快速設計基站天線傳動螺桿?2022-02-10

·趣玩3D:使用中望3D設計車頂帳篷,為戶外休閑增添新裝備2021-11-25

·現代與歷史的碰撞:阿根廷學生應用中望3D,技術重現達·芬奇“飛碟”坦克原型2021-09-26

·我的珠寶人生:西班牙設計師用中望3D設計華美珠寶2021-09-26

·9個小妙招,切換至中望CAD竟可以如此順暢快速 2021-09-06

·原來插頭是這樣設計的,看完你學會了嗎?2021-09-06

·玩趣3D:如何巧用中望3D 2022新功能,設計專屬相機?2021-08-10

·如何使用中望3D 2022的CAM方案加工塑膠模具2021-06-24

·CAD中關于命令執行的技巧(一)2017-09-11

·CAD中打斷的操作方法2019-03-28

·CAD 一字形螺絲刀頭制作教程2018-07-23

·CAD工具欄怎么還原?2018-01-11

·CAD如何快速標注多個尺寸2023-06-26

·CAD如何將圖層復制到其他圖紙2023-08-15

·CAD中圖形的縮放與平移2020-03-20

·CAD如何繪制給排水中的蝶閥?2022-07-12